この度はご覧いただきありがとうございます。

弊社では、精度の高い切断が求められる場面でプラズマ切断を活用しています。プラズマ切断は、高温のプラズマアークを利用して金属を素早く、かつきれいに切断できる方法です。今回は、プラズマ切断機の基本的な設定や操作方法についてまとめました。少しでも参考になれば幸いです。それでは、どうぞお付き合いよろしくお願いします!

1. プラズマ切断の基本

プラズマ切断は、圧縮空気やガスを使用し、電極で高温のプラズマアークを発生させて金属を溶融・吹き飛ばしながら切断する方法です。主に以下のようなメリットがあります。

・高速切断が可能 → ガス切断に比べて速い。

・精度が高い → 切断面がきれいで、仕上げ作業が少なくて済む。

・様々な金属に対応 → 鉄・ステンレス・アルミなど、導電性のある金属ならOK。

・薄板から厚板まで対応 → 条件次第で最大50mm以上の厚板も切断可能。

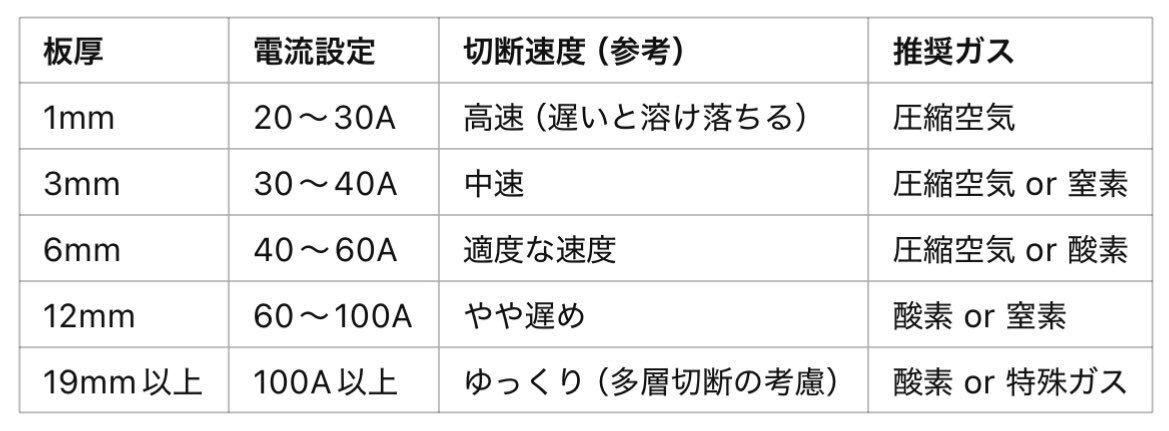

2. 適切なプラズマ切断機の設定

プラズマ切断機の設定は、材料の種類・板厚・目的 に応じて調整する必要があります。以下に基本的な目安を示します。

※ 切断速度が速すぎると溶け残りが発生し、遅すぎると熱影響部が広がるため、バランスが重要。

3. ノズルと電極の選択

プラズマ切断では、適切なノズルと電極を選ぶことが重要です。

・ノズルサイズ → 電流に合わせたサイズを選ぶ(小さいと過熱し、大きすぎるとアークが不安定になる)。

・電極材質 → 高品質なタングステンや銀含有電極を使用すると耐久性が向上する。

・消耗品の交換時期 → ノズルや電極が摩耗すると切断品質が低下するため、定期的な点検・交換を行う。

4. 適切なガス選択

プラズマ切断で使用するガスは、切断する金属によって異なります。

・圧縮空気 → 一般的な鉄や薄板の切断に最適。コストが安く、使いやすい。

・酸素(O₂) → 炭素鋼の切断に適し、きれいな切断面が得られる。

・窒素(N₂) → ステンレスやアルミの切断に適し、酸化を抑えられる。

・アルゴン+水素(Ar-H₂) → 高品質な切断面が求められる場合に使用。

5. 正しいトーチの角度と距離

切断品質を向上させるには、トーチの角度と距離 を適切に保つことが重要です。

・角度 → 通常は 90°(垂直) で切断するのが理想的。手動の場合は10~15°の傾きをつけてもOK。

・トーチ先端とワークの距離 → 1~3mm程度 がベスト(遠すぎるとアークが不安定になり、近すぎるとノズルがダメージを受ける)。

6. 適切な切断速度の調整

・速すぎる → 切断が不完全になり、スラグ(溶け残り)が発生する。

・遅すぎる → 熱影響部が広がり、変形や酸化が発生しやすい。

・適正速度 → アークが安定し、スムーズに切断できる。

目安として、アークが途切れず、火花が下方向に均一に飛ぶ 速度が理想的。

7. 安全対策と保護具の使用

プラズマ切断では、高温アーク・金属スパッタ・有害ガスが発生するため、安全対策が必須です。

・保護メガネ・フェイスシールド → アーク光や金属片から目を守る。

・耐熱手袋 → 高温スパッタから手を守る。

・防護服 → 長袖・難燃性の作業着を着用。

・換気設備の確保 → 屋内作業では十分な換気を行い、有害ガスを排出。

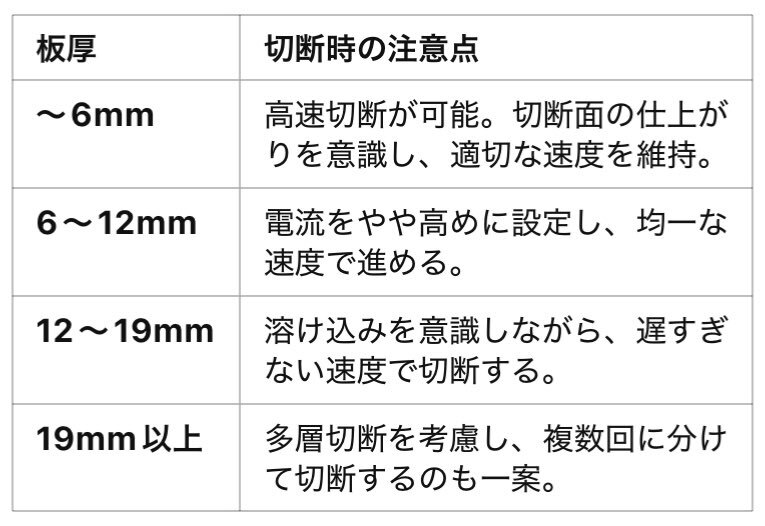

8. 板厚別の切断ポイント

9.終わりに

プラズマ切断は、適切な設定と技術を身につければ、精度の高い加工が可能になります。練習・実践を重ねることでスキルを向上させ、より効率的な作業を目指しましょう!

また、弊社では一緒にスキルを磨く仲間を随時募集しています。興味のある方は、お気軽にご連絡ください!

次回は「ガウジング」について解説予定です。お楽しみに!