この度はご覧いただきありがとうございます。

弊社では、鉄骨や機械部品の施工で広く活用されるアーク溶接を日常的に行っています。アーク溶接は、強度の高い接合を実現できるため、建設や製造の現場で欠かせない技術です。今回は、アーク溶接の基本的な仕組みや設定、作業時のポイントについてまとめました。少しでも参考になれば幸いです。それでは、どうぞお付き合いよろしくお願いします!

1. アーク溶接の基本

アーク溶接は、電極と母材の間にアーク放電を発生させ、その熱で金属を溶融させて接合する方法です。主に以下のメリットがあります。

•強度が高い

機械的強度が必要な構造物に適している。

•汎用性が高い

厚板から薄板まで幅広く対応可能。

•設備がシンプル

比較的安価で導入しやすい。

•屋外でも使用可能

シールドガスが不要なため、風の影響を受けにくい。

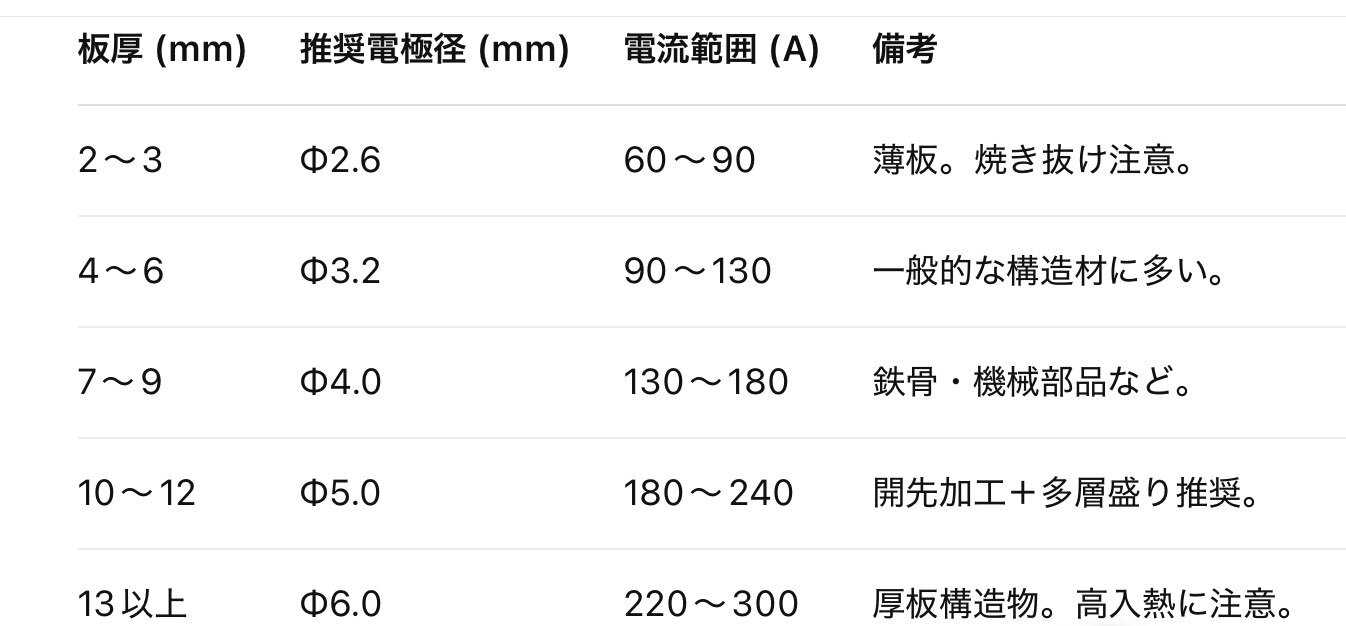

2. 適切な電流・電圧設定

アーク溶接の条件は、電極径・板厚・姿勢に応じて調整します。

・電流が強すぎる

溶け落ちやスパッタが多くなる。

・電流が弱すぎる

溶け込み不足で強度低下につながる。

・アーク長

3~5mm程度が目安(長すぎるとアーク不安定、短すぎるとノロがかぶる)。

※板厚が厚い場合は、適切に開先を取り、複数パスで仕上げることが重要です。

3. 電極(溶接棒)の選択

アーク溶接では、母材や用途に合わせて電極(溶接棒)を選びます。

・低水素系

鉄骨など強度が必要な構造物に適用。

・イルミナイト系

初心者でも扱いやすく、汎用的に使用可能。

・ステンレス用電極

耐食性を確保する場合に使用。

電極は湿気に弱いため、乾燥状態を保つことが大切です。特に低水素系は、使用前に電極乾燥機で焼き戻す必要があります。

4. 姿勢ごとのポイント

アーク溶接は、溶接姿勢によって難易度が変わります。

・下向き溶接

最も安定しやすく、初心者向け。

・立向き溶接

溶融金属が垂れやすいため、短アークと小刻みな運棒が必要。

・横向き溶接

溶け落ち防止のため、トーチ角度を一定に保つ。

・上向き溶接

難易度が高く、安定した運棒技術が求められる。

5. 運棒(トーチワーク)のコツ

• アーク長を一定に保つ

• 小刻みな左右運棒で溶融池を安定化

• 終端部で一呼吸おいてクレータ処理を行う

運棒のリズムが安定していると、ビード幅・高さが均一になり、強度・見栄えの両面で良好な溶接部が得られます。

6. 安全対策と保護具

アーク溶接では、強烈な紫外線・赤外線やスパッタが発生するため、安全対策は必須です。

・溶接面(遮光面)

遮光ガラスで目を保護。

・耐熱手袋

火傷防止。

・難燃性作業着

火花やスパッタから身を守る。

・換気設備

煙やヒュームを吸わないよう、十分な換気を行う。

7. 板厚別の溶接ポイント

・薄板(~3mm程度)

焼き抜けしやすいため低電流で。

・中厚板(4~9mm程度)

標準的な条件で単層溶接が可能。

・厚板(10mm以上)

開先加工を行い、複数パスで仕上げる。

8. 終わりに

アーク溶接は、正しい設定と技術を身につければ、強固で信頼性の高い溶接部を得られます。最初は難しく感じますが、練習を重ねることで安定したビード形成が可能になります。

弊社では、溶接スキルを一緒に磨いていける仲間を随時募集しています。興味のある方はお気軽にご連絡ください!

次回は「半自動溶接」について解説予定です。お楽しみに!